Grúa Barbie

Objetivo del proyecto

El propósito principal es desarrollar una grúa funcional controlada mediante un sistema empotrado. Esta elección responde a dos razones clave:

- Innovación en el enfoque: Existen pocos antecedentes de proyectos similares, lo que ofrece una oportunidad para explorar y aportar soluciones únicas.

- Adecuación al nivel requerido: La complejidad técnica del proyecto se ajusta de manera precisa a las competencias y objetivos establecidos, asegurando un balance entre desafío y viabilidad.

Este planteamiento estratégico busca no solo cumplir con los requisitos técnicos, sino también destacar en términos de originalidad y aplicación práctica.

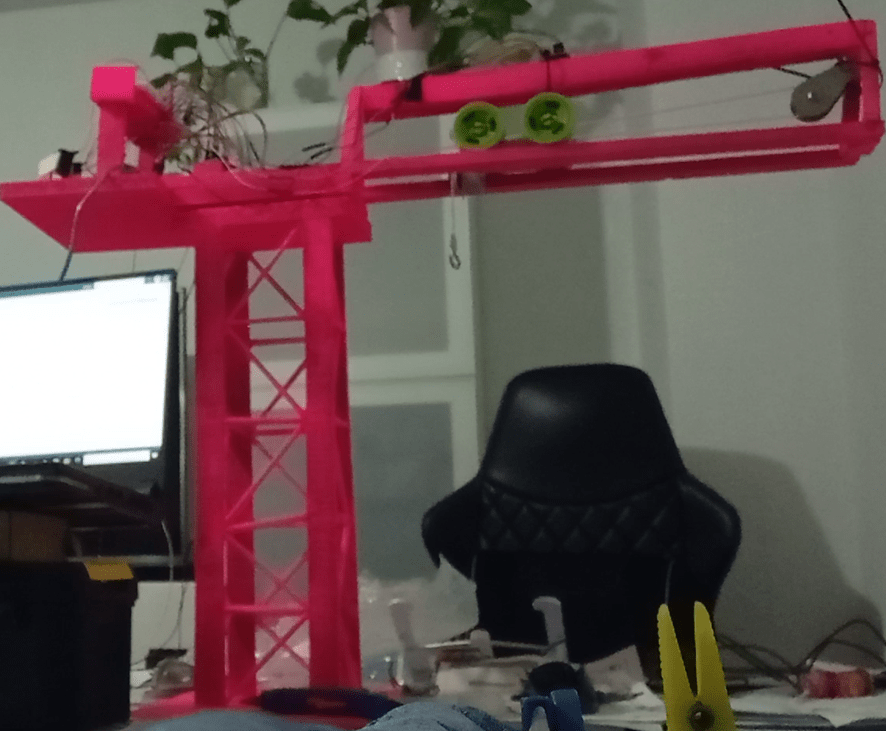

Diseño y desarrollo de la grúa

1. Ajustes en dimensiones

Inicialmente, se planeó construir una grúa con un tamaño aproximado de un metro de altura y dimensiones similares de ancho. Sin embargo, las restricciones de hardware hicieron evidente que este planteamiento no era viable. La solución fue reducir el tamaño de la grúa a la mitad, estableciendo así un diseño más funcional y manejable.

2. Diseño modular

La grúa se concibió como un sistema desmontable en dos partes principales:

- Mástil: Una estructura con forma de cubo diseñada para soportar el brazo.

- Brazo: Una estructura de forma triangular en la mayor parte de su extensión, que albergará los componentes necesarios para las funcionalidades operativas.

El diseño restante de la estructura se dejó intencionalmente abierto, permitiendo flexibilidad para futuras modificaciones, como la incorporación de una cubierta.

3. Distribución funcional

- Mástil: Contiene únicamente la estructura y soportes necesarios para garantizar estabilidad y funcionalidad básica.

- Brazo: Aloja los componentes críticos, incluyendo:

- Un sistema para mover cargas verticalmente.

- Elementos electrónicos que aseguran el correcto funcionamiento del sistema.

- Funciones de equilibrio para optimizar el rendimiento operativo.

4. Materiales y ensamblaje

- Mástil: Construido en madera y papel, con uniones realizadas mediante tornillos y silicona, asegurando una estructura resistente.

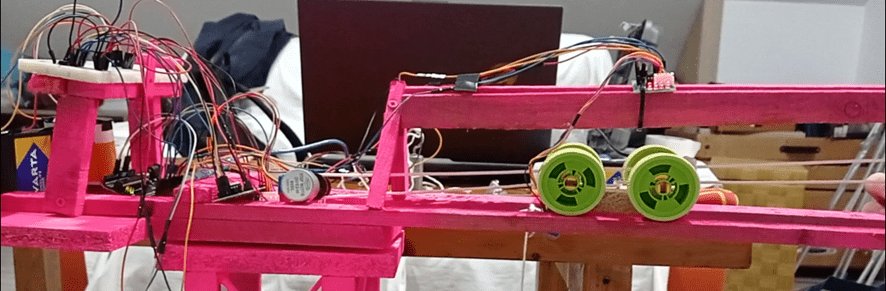

- Brazo: Fabricado con los mismos materiales y técnicas, pero con elementos adicionales:

- Una plataforma de madera con ruedas, diseñada para articular el movimiento vertical mediante un motor.

- Enganches de metal para fijar una placa de prototipado a una estructura anexa, garantizando su estabilidad y funcionalidad.

Este enfoque modular, funcional y ajustado a los recursos disponibles ha permitido avanzar en el desarrollo de un prototipo viable, dejando margen para iteraciones futuras.

Funcionalidad y componentes de la grúa

1. Componentes Principales

Para garantizar el funcionamiento de la grúa, se planteó el uso de los siguientes elementos:

- Tres motores: Responsables del movimiento físico de la grúa.

- Arduino: Actúa como el sistema empotrado para controlar los movimientos.

- Cuatro LEDs y un zumbador: Diseñados como indicadores visuales y auditivos para proporcionar alertas de seguridad durante el funcionamiento.

El resto de los componentes necesarios fueron seleccionados para implementar y soportar estas funcionalidades básicas.

2. Movimientos de la Grúa

El funcionamiento simula el de una grúa de construcción estándar, con tres tipos de movimiento:

- Pivotar sobre su eje: permite el giro de la estructura principal.

- Movimiento horizontal de la carga: hacia adelante y hacia atrás.

- Movimiento vertical de la carga: elevar y bajar objetos.

3. Limitaciones y Adaptaciones

Aunque estaba previsto implementar los LEDs y el zumbador como indicadores del estado operativo, las limitaciones de tiempo impidieron su integración. Este aspecto se ha identificado como una mejora futura, dado su impacto en la seguridad y la experiencia del usuario.

Con este diseño, se busca un equilibrio entre funcionalidad y simplicidad, asegurando que la grúa cumpla con los requerimientos fundamentales mientras se deja margen para iteraciones futuras.

Materiales

A lo largo del proyecto, se han empleado los siguientes materiales reciclados:

- 8 x Listones de madera de 1,30m

- 25 x Hojas de papel para hacer canutos

- 4 x Tablas de madera

- 34 x Tornillos

- 3 x Barras de silicona

- 4 x Enganches de metal

- 1 x Cinta aislante

- 1 x Cuerda

- 3 x Poleas de diferentes tamaños

- 4 x Ruedas

- 1 x Peso de metal

- 3 x Bridas

- 2 x Espray de pintura

Herramientas Utilizadas

Para la construcción, se utilizaron las siguientes herramientas:

- Radial eléctrica por batería

- Atornilladora eléctrica por batería

- Sierra de mano

- Pistola de silicona

- Destornillador en estrella

- Tijeras

- Cúter

- Alicates

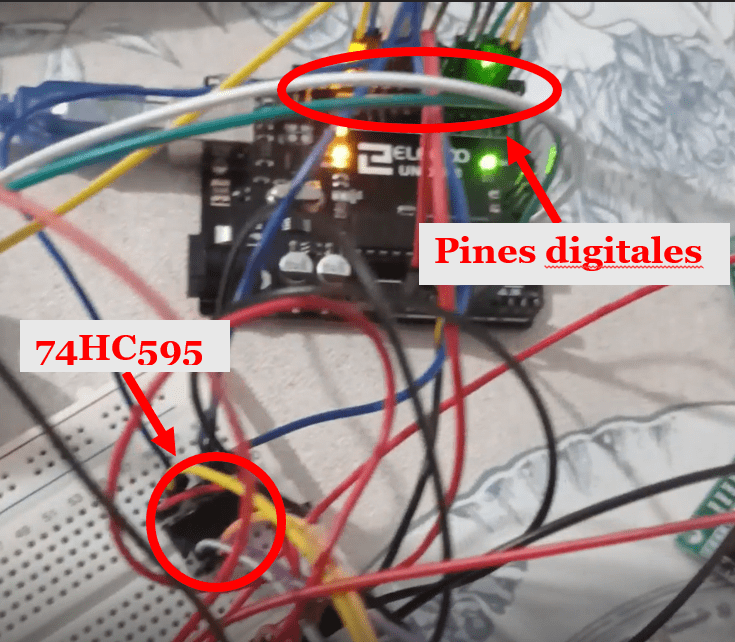

Componentes Electrónicos

En cuanto al desarrollo funcional, se emplearon los siguientes componentes electrónicos:

- 1 x Arduino Uno con cable

- 1 x Batería 5V USB

- 3 x Baterías de 4,5V

- 3 x Motores por pasos

- 60 x Cables de diferentes tipos

- 1 x Placa de prototipado

- 3 x Controladores de motores por pasos

Código del proyecto

#include <Stepper.h>

int modo = 0;

Stepper motor1(2048, 8, 3, 4, 2);

Stepper motor2(2048, 9, 11, 10, 12);

int X;

int Y;

int PULSADOR = 13;

int SW;

const int dataPin=7;

const int latchPin=6;

const int clockPin=5;

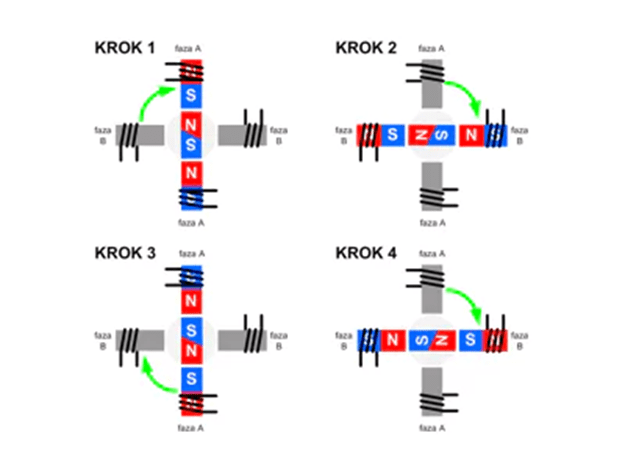

const byte stepSequence[4] = {

B00001001, // Paso 1: Energiza A+ y B-

B00000011, // Paso 2: Energiza B+ y A+

B00000110, // Paso 3: Energiza B+ y A-

B00001100 // Paso 4: Energiza A- y B-

};

const int stepsCount = sizeof(stepSequence) / sizeof(stepSequence[0]);

void setup() {

Serial.begin(9600);

// put your setup code here, to run once:

pinMode(PULSADOR, INPUT_PULLUP);

pinMode(latchPin, OUTPUT);

pinMode(dataPin, OUTPUT);

pinMode(clockPin, OUTPUT);

motor1.setSpeed(15);

motor2.setSpeed(15);

}

void loop() {

// put your main code here, to run repeatedly:

Y = analogRead(A0);

X = analogRead(A1);

SW = digitalRead(PULSADOR);

Serial.println(SW);

Serial.println(X);

Serial.println(Y);

if (SW == LOW) {

modo=(modo+1)%2;

Serial.print("Cambie de modo");

}

if (modo == 0) {

if (X >= 0 && X < 460) {

motor1.step(200);

}else if (X > 560 && X <= 1023) {

motor1.step(-200);

}else if (Y >= 0 && Y < 460 ) {

motor2.step(200);

}else if (Y > 560 && Y <= 1023 ) {

motor2.step(-200);

}

} else {

if (X >= 0 && X < 460) {

for (int step = 0; step < 200; step++) {

escribirStep(stepSequence[step % 4]);

delay(10);

}

} else if (X > 560 && X <= 1023) {

for (int i = stepsCount - 1; i >= 0; i--) {

escribirStep(stepSequence[i%4]);

delay(10);

}

}

}

}

void escribirStep(byte stepData) {

digitalWrite(latchPin, LOW);

shiftOut(dataPin, clockPin, MSBFIRST, stepData); // Enviar datos al 74HC595

digitalWrite(latchPin, HIGH);

}

Problemas y soluciones

1. Falta de Potencia en los Motores

Problema

Los motores CC iniciales utilizados en el sistema de poleas no tenían suficiente potencia para mover la carga.

Solución

Se sustituyeron los motores CC por motores a pasos, los cuales demostraron ser más eficientes al manejar el giro del eje de la grúa.

2. Pines Digitales Insuficientes en el Arduino UNO

Problema

La cantidad de pines digitales en el Arduino UNO resultó insuficiente para controlar tres motores a pasos con sus respectivos controladores.

Solución

Se utilizó un registro de desplazamiento 74HC565 para ampliar la cantidad de pines digitales disponibles, permitiendo la conexión adecuada de los componentes.

3. Problemas de Software

Problema 1: Control del Motor con el 74HC565

El uso del 74HC565 hacía incompatible la librería “Stepper” para controlar uno de los motores, lo que obligó a enviar señales HIGH y LOW de forma manual.

Solución

Se investigó y entendió el funcionamiento interno de las bobinas del motor, implementando un control manual en el código para garantizar su correcto funcionamiento.

Problema 2: Imprecisión del Joystick

La señal SW del joystick no era lo suficientemente precisa para cambiar entre los controles de giro y desplazamiento de manera eficiente.

Solución

Se implementaron interrupciones en el código, asegurando que los cambios entre funciones se realizaran de forma confiable y precisa.

4. Mal Diseño Inicial de la Estructura

Problema

La estructura inicial fue construida sin un diseño previo lógico, utilizando materiales disponibles rápidamente, lo que resultó en una estructura inestable y poco funcional.

Solución

Se identificó que el uso de bocetos preliminares o modelos 3D habría evitado este problema. Aunque no se pudo corregir por completo, se tomó como aprendizaje para futuros proyectos.

5. Dificultad para el Equilibrio de Cargas

Problema

El diseño inicial no consideraba el equilibrio de fuerzas, lo que causaba que el centro de gravedad cambiara constantemente con el movimiento de la plataforma.

Solución

Se propuso un rediseño del sistema, incorporando un mástil central con una cuerda conectada a ambos extremos del brazo para equilibrar las fuerzas en el centro de la estructura.

6. Problemas en el Movimiento

Problema 1: Movimiento Pivotante

El motor encargado de este movimiento no tenía la fuerza suficiente para girar el brazo debido al peso excesivo.

Solución

Se propuso reducir el peso del brazo y cambiar el sistema de movimiento por uno más eficiente.

Problema 2: Movimiento de la Plataforma

El motor que debía mover la plataforma funcionaba de forma lenta y solo en una dirección, ya que la cuerda estaba demasiado tensa, superando la capacidad del motor.

Solución

Se recomendó reemplazar tanto el sistema de movimiento como la plataforma por alternativas más ligeras y sofisticadas.

Problema 3: Elevación y Descenso de la Carga

Aunque el motor funcionaba correctamente, la cuerda no se enrollaba bien en la polea utilizada.

Solución

Se cambió la polea existente por una de mayor tamaño para garantizar un enrollado adecuado.

7. Materiales de la Grúa Inadecuados

Problema

El peso total de la estructura dificultaba su funcionamiento, especialmente en los movimientos, debido a los materiales seleccionados.

Solución

Se concluyó que utilizar materiales más ligeros, como plástico, habría sido ideal. Sin embargo, esta opción no fue viable por la falta de acceso a una impresora 3D. El uso de metal fue descartado por su alto coste y dificultad de manipulación.

Funcionamiento

En esta sección se van a presentar una serie de vídeos del proyecto.

En primer lugar, nos encontramos con un vídeo en el que se ve el proyecto en su totalidad.

A continuación, seguimos con un vídeo en el cual se ve la grúa en sus fases iniciales del desarrollo en la cual se ve el funcionamiento del pivote, sin peso.

Por otra parte, en el siguiente vídeo se ve el funcionamiento del movimiento del pivote con peso:

Antes de pasar a las demostraciones del dispositivo final funcional, cabe destacar el hecho de que antes de incrustar los motores en la estructura, se han probado por separado y sin peso.

También a continuación tenemos varios vídeos en los que se ve el movimiento logitudinal y vertical de la grúa.