Grupo 4 Madrid – Impresora 3D casera

INTRODUCCIÓN

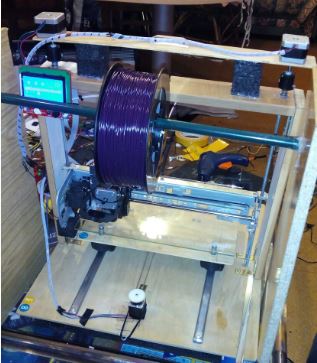

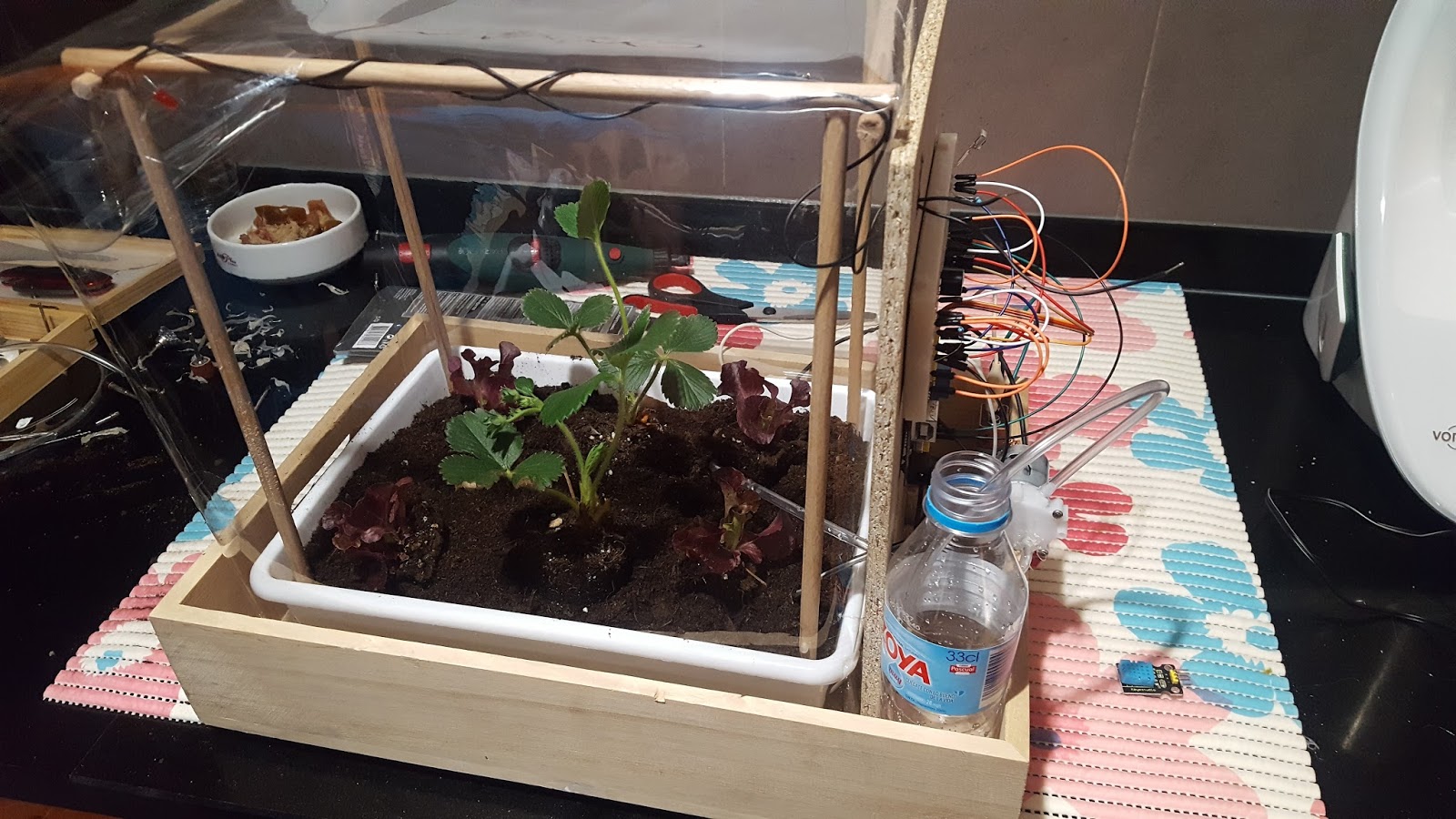

Nuestro proyecto consiste en la fabricación de una impresora 3D desde cero. Utilizando materiales reciclados como impresoras antiguas o rotas y maderas, nos hemos propuesto ahorrar al máximo en gastos consiguiendo así un producto low cost.

Con apoyo de software Firmware Arduino, Pronterface, Marlin y Repetier Host hemos configurado el funcionamiento, pudiendo importar fichero .stl para imprimir la figura 3D deseada.

COMPONENTES DEL GRUPO 4

Silvia García Blanco

Alejandro Martín-de la Fuente Solera

Fernando J. Pérez Rodríguez

Mario García Rincón

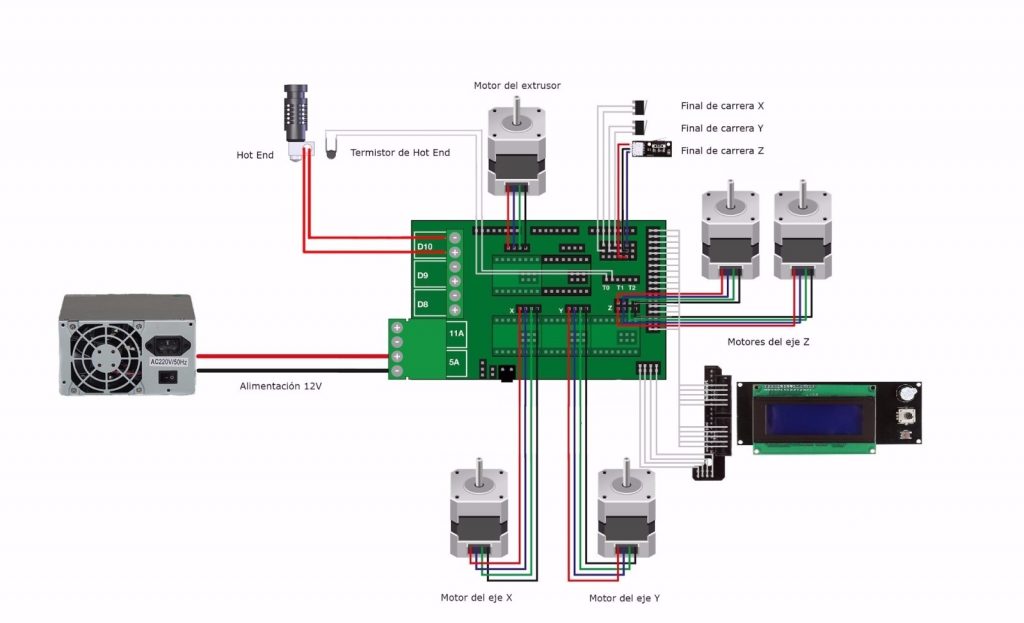

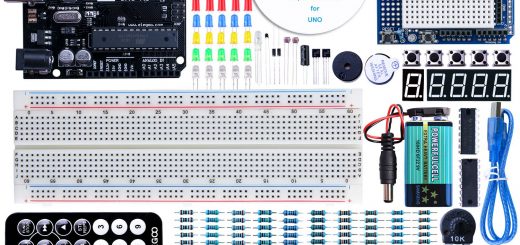

ESQUEMAS DE CONEXIÓN

– 1 x Arduino Mega – 1 x Ramps 1.4 Reprap

– 3 x Motor Nema 17 – 2 x Motor Nema 11

– 1 x Pantalla LCD – 1 x Hotend J-HEAD

– 1 x Bobina PLA – 1 x Fuente alimentación 12V 46ª

– 4 x Diodos 1N4007 – 3 x Final de carrera

– Madera – Raíles

– Ruedas de silla – Ventilador

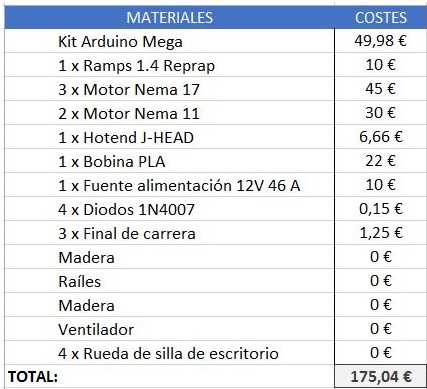

COSTE DEL PROYECTO PROCESO DE CONSTRUCCIÓN

– PARTE FÍSICA

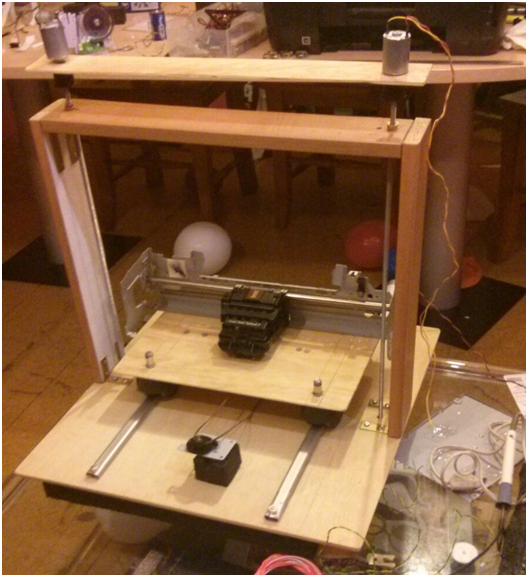

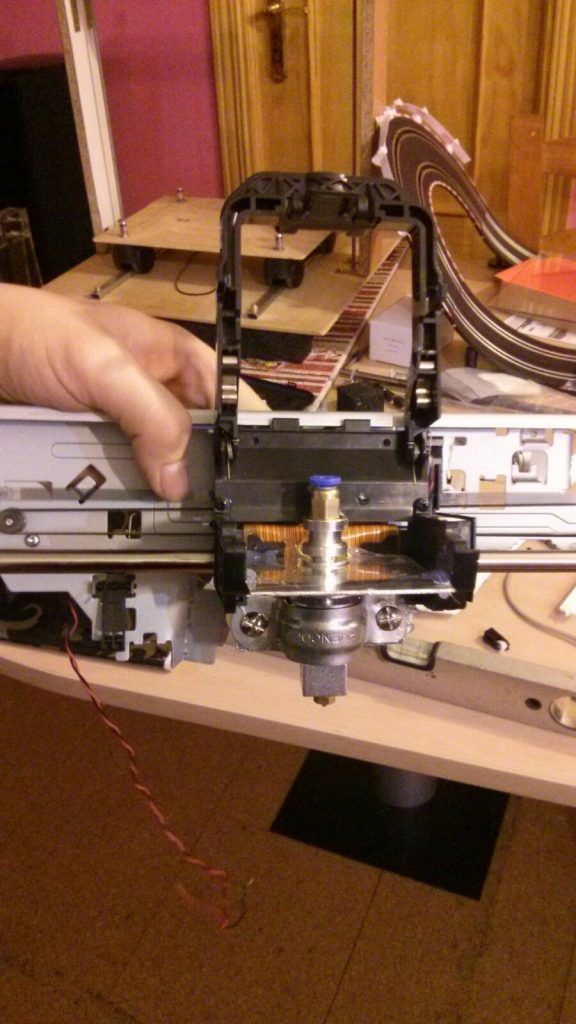

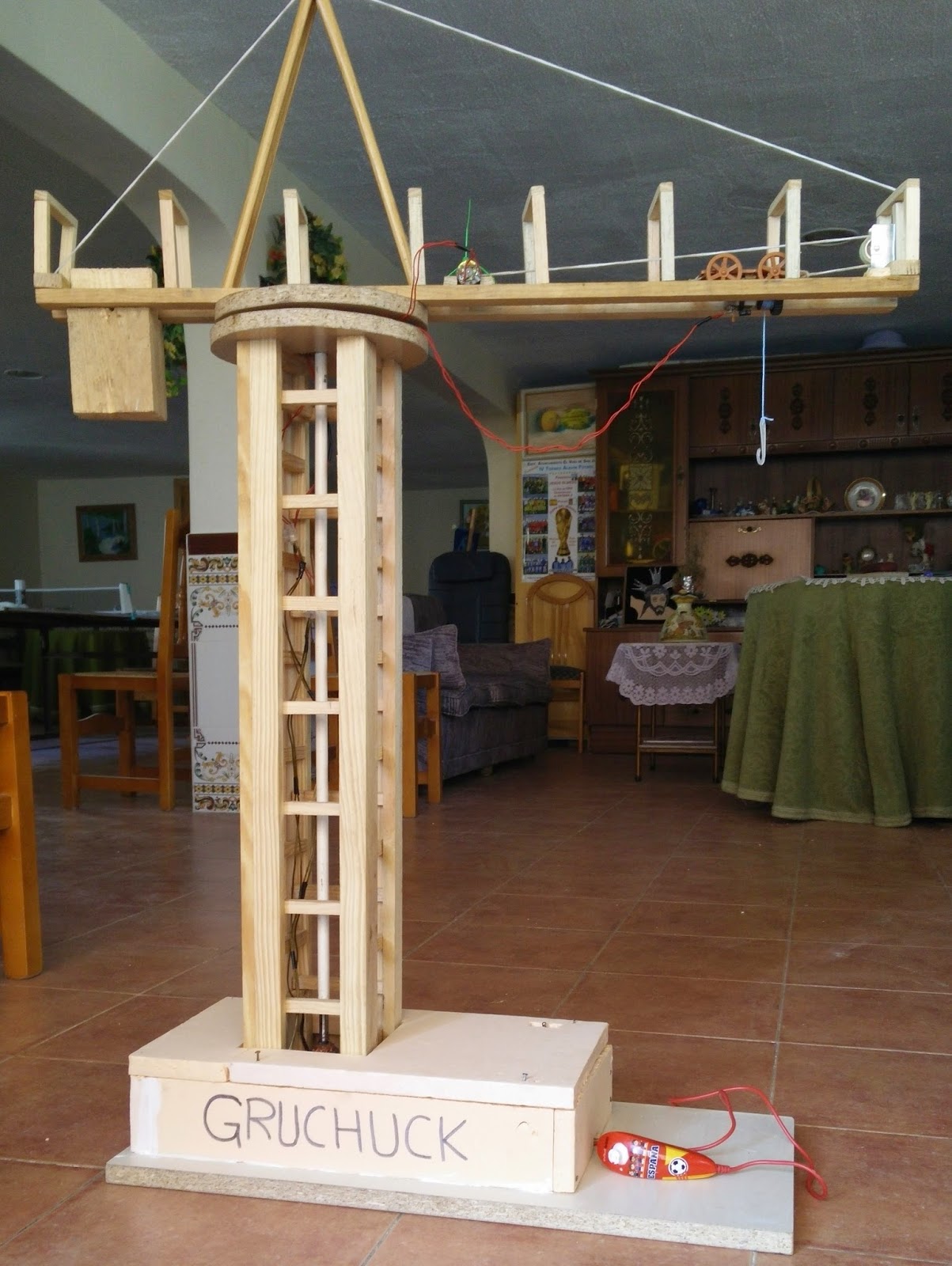

Comenzamos el proyecto cogiendo impresoras propias inutilizadas y de familiares y amigos para obtener piezas como el carril para el Eje X, engranajes, finales de carrera, cables y conectores para la placa.

A continuación se midieron las dimensiones del carril para crear las medidas de la nueva estructura de madera. Se corta el tablero base y atornillamos los raíles dónde se moverá el Eje Y, y los que formarán la “U” invertida dónde irá el carril para el Eje X. También serramos otro tablero que hará de cama de impresión y le colocamos las ruedas.

Medimos los agujeros donde irán colocados los espárragos para el Eje Z e introducimos unas tuercas y arandelas para que hagan de tope y no suban y bajen, ya que no encontramos rodamientos.

Después fijamos el carril a una lámina de aluminio y ponemos unas grapas en los extremos para introducir los espárragos por ellas, y así se puede mover en vertical el Eje Z.

A continuación medimos las dimensiones de la correa de la cama para que esté tensa, y colocamos provisionalmente los motores y finales de carrera para pegar las últimas piezas.

Finalmente diseñamos la extrusora e incluimos el hotend en el carro de impresión.

– AJUSTE DE ELECTRÓNICA

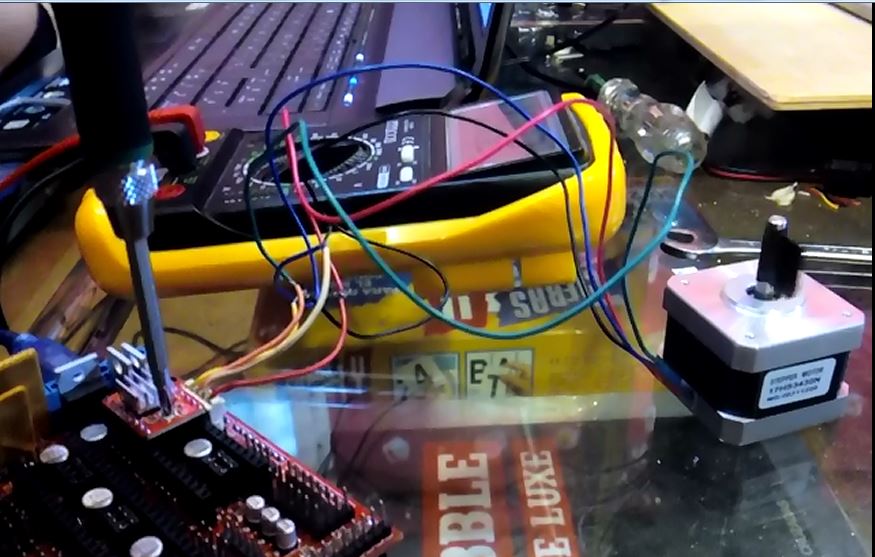

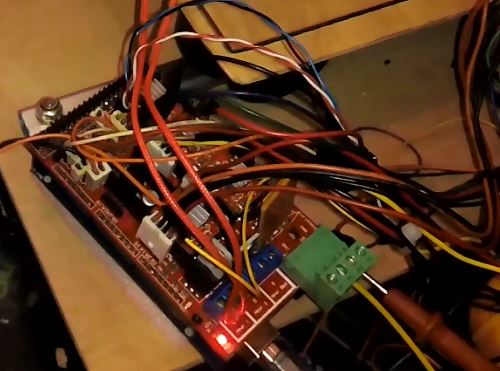

Comprobamos el funcionamiento de todos los motores con la Ramps 1.4 insertada en el Arduino, para así medir el voltaje y amperaje que pasa por el circuito. Seguidamente ponemos los jumper y ajustamos el valor de los pololus a: 400 para todos los motores nema 17, 300 para el Eje X y 500 para el Eje Y.

Instalamos los motores, con sus conexiones pertinentes, en la estructura para realizar pruebas individuales en el movimiento de los distintos ejes y terminar de conectar todos los componentes a la placa RAMPS 1.4.

– PARTE SOFTWARE

Los softwares que hemos utilizado son dos versiones distintas de Arduino (0022 y 1.0.5R2), Pronterface y Repeater Host. También empleamos otros dos firmwares: Marlin para la impresión 3D, y el Sprinter para la configuración de la electrónica.

Para su funcionamiento nos descargamos software libre, pero al no ser una impresora de salida comercial, tuvimos que cambiar parámetros y adaptar partes del código.

Enlace de descarga de código: https://www.dropbox.com/s/qwbzjb76wgtenx6/Marlin.rar?dl=0

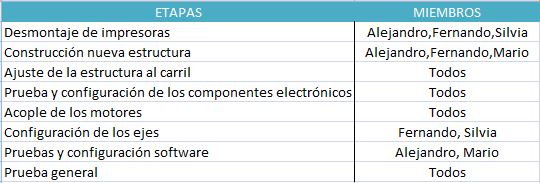

TRABAJO DE CADA MIEMBRO DEL GRUPO

PROBLEMAS Y SOLUCIONES

Durante la realización del proyecto han surgido varios problemas, entre ellos:

– Al realizar la estructura de madera y hacer los orificios para los espárragos, no nos coincidían o eran demasiado pequeños o grandes, por los que tuvimos que volver a hacerlos y lijarlos para ampliar.

– En un principio quisimos utilizar los motores que conseguimos de las 6 impresoras desmontadas para el movimiento de los ejes, pero los motores DC no tenían suficiente fuerza para moverlos, y los del Eje Z iban a distintas revoluciones por minuto, por lo que el carril se inclinaba y no subía o bajaba a nivel. Teníamos 3 motores paso a paso que se terminaron rompiendo, por lo que al final tuvimos que comprar los motores nema.

– Al querer unir el carril del Eje X a los espárragos del Eje Z al principio usamos escuadras perforadas con tuercas, pero no se soldaban bien y no permitían un libre movimiento. Para solucionarlo optamos por emplear unas grapas de bricolaje.

– Para alimentar la placa RAMPs 1.4 y esta a su vez los distintos componentes que la forman, necesitábamos una fuente de alimentación que por la salida de 12V nos diese como mínimo 20A. Al tener una con menos amperaje no nos funcionaban bien tanto los motores como la resistencia del HotEnd. Tuvimos que comprar una fuente de alimentación.

– Otro problema que encontramos fue a la hora de comprar los distintos componentes a través de internet, una vez comprados no han llegado en el tiempo indicado por lo que tuvimos que comprar directamente en tienda física.

– Al conectar por primera vez la placa RAMPs, sin darnos cuenta, pusimos los cables al revés por lo que se quemó un diodo, la solución fue comprar varios diodos (por si se volvía a romper) y soldarlos a la placa de nuevo.

– Al no tener lo que se denomina cama caliente que se sitúa sobre el eje Y, no hemos podido imprimir correctamente.

– Queríamos poner el icono URJC en la pantalla LCD nada más iniciar la impresora pero no nos ha dado tiempo a solucionar este problema, por lo tanto el icono que muestra es el de la comunidad de RePrap.

BIBLIOGRAFIA

– www.hwml.com/leibramp.pdf

– www.electronila.co

– https://ohai.lulzbot.com

– reprap.org