IMPRESORA 3D _ ARDUINO – Móstoles, GRUPO 20

IMPRESORA 3D _ ARDUINO

Índice de contenidos:

2. Lista

de materiales

3. Montaje

de la parte Hardware

4. Software

5. Resultados

6. Problemas

encontrados

7. Posibles

mejoras

8. Enlaces

de interés

1. Introducción

más populares entre la población; pero, aunque hayan bajado algo el precio

desde que aparecieron, aun siguen siendo bastante caras como para comprarlas

únicamente como hobbie. Nuestra propuesta con este proyecto es utilizar todas

las posibilidades que nos brinda Arduino para crear nuestra propia impresora 3D

por alrededor de 100€.

son las partes básicas para construir una impresora 3D:

Una máquina CNC con ejes X, Y y Z.

Filamento de plástico.

Un HotEnd que funda el filamento plástico.

Un extrusor que empuje dicho filamento a través

del HotEnd.

mucha dificultad, porque existen muchas maneras de construirla con materiales más comunes. Buscando información en Internet, vimos

que podía hacerse utilizando viejas disqueteras de ordenadores antiguos, ya que

éstas llevan un motor y unos raíles. Pensamos hacerlo así y encontramos 3

disqueteras viejas, pero el problema que surgió, fue que los raíles de nuestras

disqueteras eran demasiado cortos para lo que teníamos pensado hacer. Entonces

decidimos hacerlo comprando directamente los motores, las varillas metálicas y

el resto de componentes como ya detallaremos más tarde.

otras tres partes, relacionadas con la expulsión del plástico caliente.

Buscando la manera de hacerlo, encontramos un bolígrafo

3D, no solo barato sino que también contaba con extrusor, HotEnd y filamentos de

plástico.

2.

Lista de materiales

final de materiales utilizados para la construcción de la impresora 3D con sus

respectivos precios es la siguiente:

|

*: material proporcionado por el profesor

**: material propio |

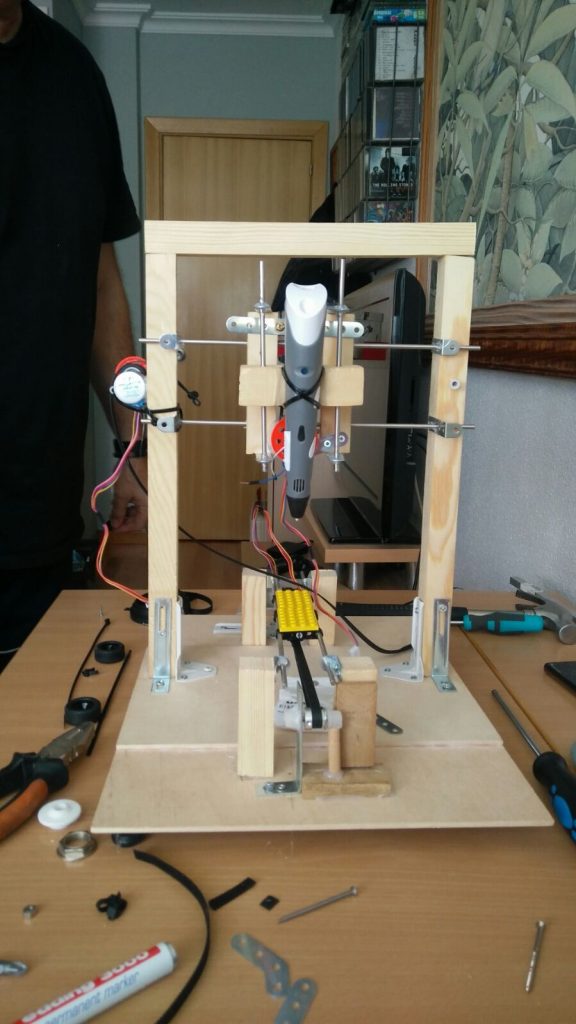

3.

Montaje de la parte Hardware

3.1.

Máquina CNC

anteriormente, la máquina CNC consta de 3 ejes: uno que se desplace hacia

delante y hacia atrás (eje Y), otro que se desplace a la derecha y a la

izquierda (eje X) y el último que se mueva arriba y abajo (eje Z). Cada uno de

ellos se monta de forma prácticamente idéntica.

Al no utilizar disqueteras de

ordenadores viejos, tuvimos que unir todos los componentes por separado:

- La estructura básica de los ejes la montamos

utilizando madera, piezas de Mecano y piezas de Lego. - Para la parte móvil de los ejes utilizamos un

motor 28BYJ-48, junto con una rueda con muescas y una correa. - Todo ello unido con cola.

|

| Estructura del eje Y |

|

| Estructura del eje X |

exactamente la misma que la de los otros dos ejes, éste debe ir acoplado al eje

X y además debe aguantar el peso del bolígrafo 3D, el cual ya es bastante más pesado

que un bolígrafo normal.

|

| Estructura con los 3 ejes completamente montados |

3.2.

Hackeo del bolígrafo 3D

y el de extrusión hacia delante. El único de estos controladores que es

realmente necesario automatizar es el de extrusión hacia delante, ya que es el

encargado de expulsar el filamento fuera del HotEnd, una acción necesaria para

la impresión en 3D.

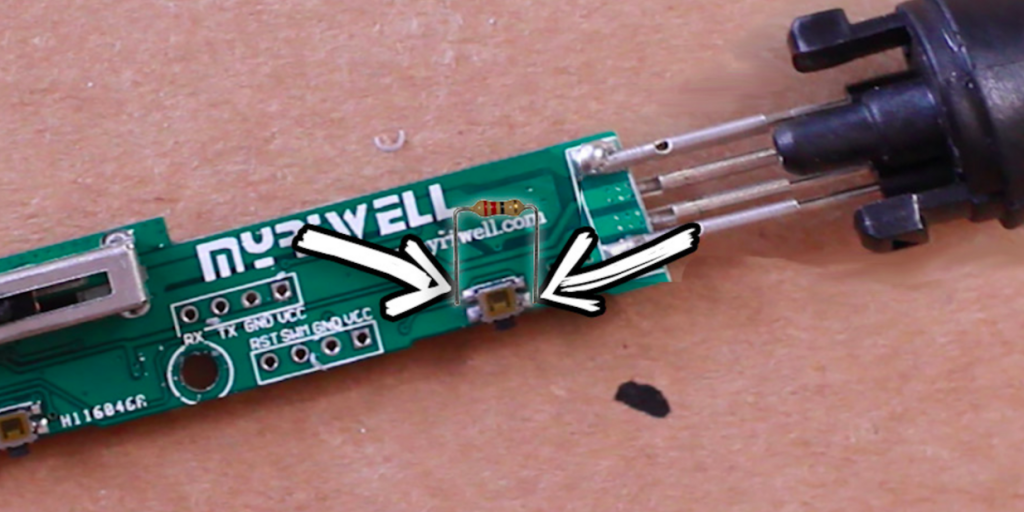

automatizar el funcionamiento de dicho controlador es crear un circuito

conectado al botón de extrusión hacia delante que permitirá a Arduino simular

las pulsaciones del botón. Para acceder al botón, lo primero que tuvimos que

hacer fue desmontar el bolígrafo como vemos en la siguiente imagen:

pudimos acceder fácilmente al botón de extrusión. Este botón tenía cuatro salidas, por lo que debimos comprobar cuáles dos eran las que activaban el botón. Para ello,

conectamos el bolígrafo a la corriente eléctrica con el adaptador incluido y

fuimos probando con una resistencia de 1kW

hasta encontrar la combinación adecuada (la combinación que activaba el motor

del extrusor del bolígrafo).

a las dos salidas correctas y, antes de volver a montar el bolígrafo,

comprobamos tocando ambos cables con la resistencia de 1kW que el motor se movía. A

la hora de volver a montarlo, hicimos un pequeño agujero en la carcasa del

bolígrafo con un taladro para sacar al exterior los cables previamente soldados.

|

| Prueba con la resistencia de 1kW |

|

| Agujero para la salida de los cables |

3.3.

Circuito

componentes, dividimos la tarea en dos partes:

3.3.1.

Circuito de la máquina CNC

motores – recordemos que había uno para cada eje – lo único que tuvimos que

hacer fue conectar cada motor a un motor driver y cada motor driver a los pines

correctos en Arduino, ya que, si conectabamos simplemente los motores sin los

drivers, no podrían ser controlados directamente con Arduino. Además, de cada

uno de los motor drivers, saldría un cable conectado al pin de 5V de Arduino y

otro a GND para suministrarles energía.

siguiente:

|

| Esquema general del circuito para la máquina CNC |

driver por separado, tendríamos lo siguiente:

|

| Driver para el eje Y |

3.3.2.

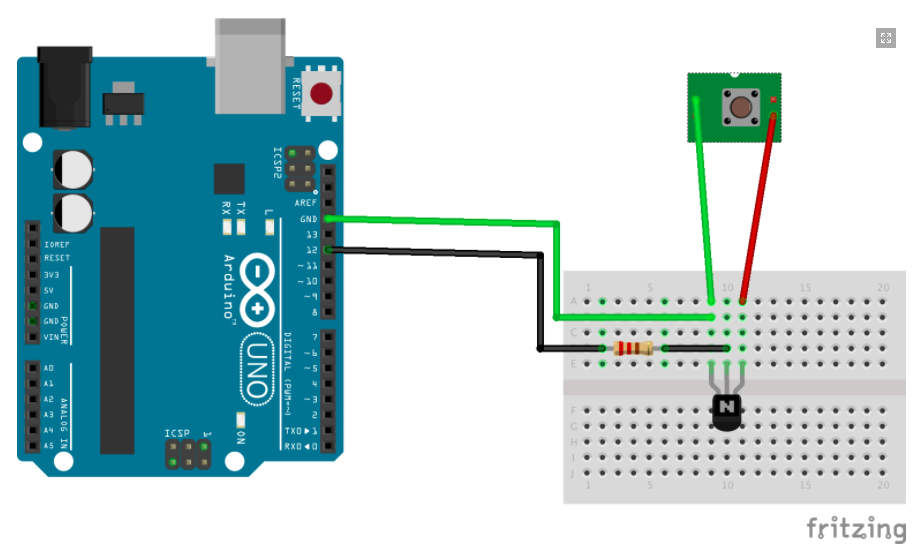

Circuito para controlar el bolígrafo 3D

sencillo incluso que el anterior. La clave de este circuito es un transistor.

Todo lo que tenemos que hacer es conectar uno de los cables que salen del

bolígrafo con el colector del transistor y el otro cable, con el emisor. Tras

esto, conectamos el transistor con nuestro Arduino, uniendo el colector del

transistor con GND y conectando la base de éste con el pin 12 de nuestra placa.

Para hacer esta última conexión, conectamos una resistencia por medio que, en

nuestro caso y tras varias pruebas, resultó ser de 22kW.

podría ser el siguiente:

|

| Esquema general del circuito para controlar el bolígrafo 3D |

|

| Esquema general del circuito con transistor |

4.

Software

los siguientes archivos para probar todas las funciones de nuestra impresora

3D:

4.1.

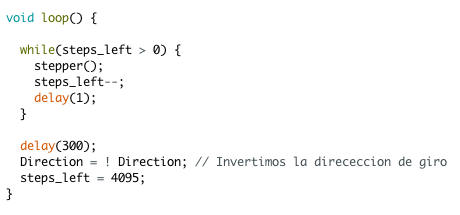

Código para mover un motor

implementar un código que movía un único motor. Este código lo usamos para

comprobar por separado que los 3 motores se desplazaban correctamente. La parte

importante del código es la siguiente:

provocar el avance del motor un número determinado de pasos (indicado por la

variable steps_left) y al acabar, que avance otro número de pasos en dirección

contraria. Con este código pudimos comprobar que todos los motores se

desplazaban correctamente.

encontrarse en el siguiente enlace de GitHub bajo una licencia de Creative Commons: https://github.com/jarudaSeytr/3dprinter-arduino/blob/master/stepper_1_motor.ino

4.2.

Código para mover los tres motores a la vez

otro código muy similar al anterior, pero, en este caso, desplazaba los tres

motores a la vez. Con él pudimos comprobar que los 3 ejes podían desplazarse al

mismo tiempo sin problema: el voltaje era suficiente para mover los 3 motores a

la vez y no se producían conflictos entre ellos.

al del apartado 4.1, dejaremos simplemente el enlace de GitHub para su

consulta: https://github.com/jarudaSeytr/3dprinter-arduino/blob/master/stepper_3_motors.ino

4.3.

Código para imprimir un cuadrado

final con el que ya imprimimos una figura. Por su sencillez, decidimos que

dicha figura iba a ser un cuadrado. Los cambios respecto a los dos códigos

anteriores son los siguientes:

- Separamos los tres motores para poder moverlos

independientes. - Creamos una nueva variable ‘niveles’ que indica

el número de niveles que tendrá la figura a imprimir: cuántos más niveles, más

altura tendrá la figura. - Para imprimir el cuadrado, el algoritmo que

utilizamos fue el siguiente:

mover(eje_X);

mover(eje_Y);

moverDireccionContraria(eje_X);

moverDireccionContraria(eje_Y);

subir(eje_Z);

Y esto se repite

el número de veces indicadas por la variable ‘niveles’.

cada movimiento del motor incluimos un pequeño delay para no sobrecargarlos, lo

que además nos permitía indirectamente controlar la velocidad de impresión –

cuánto más delay, más lento se imprimiría –.

lleva asociado el siguiente código:

- El

límite superior de la variable i del

bucle for indica la longitud del lado

del cuadrado (expresada en pasos del motor). - En

stepper2(); podemos ver que el motor

que se va a desplazar será el 2 en este caso. - Con

el delay interno del for indicamos el retraso que habrá tras

cada paso del motor. - Con

el delay externo, indicamos el restraso

que se producirá tras acabar el lado y empezar el siguiente.

encontrarse online y bajo una licencia de Creative

Commons accediendo al siguiente enlace: https://github.com/jarudaSeytr/3dprinter-arduino/blob/master/square_CNC.ino

5.

Resultados

anterior, y tras algunos intentos fallidos, obtuvimos un cuadrado como el que

podemos ver a continuación:

|

| Resultado de la impresión |

altura ya que para esa prueba imprimimos únicamente tres niveles, pero podemos

ver como tiene forma de cuadrado perfecto como le indicamos.

A continuación, encontraréis un video con el funcionamiento de los ejes y un ejemplo de impresión:

6.

Problemas encontrados

ya hemos mencionado anteriormente, al principio teníamos pensado construir la

máquina CNC con disqueteras viejas, pero debido a su escaso tamaño, nos

decantamos por construir los ejes con unos motores, varillas y una correa.

la hora de montar el eje Z, fue bastante dificil por el hecho de estar unido al

eje X. Además tuvimos que hacer una pieza de madera especial en la que encajara

nuestro bolígrafo 3D para que no se desplazara a la hora de imprimir.

la hora de hackear el bolígrafo 3D, tuvimos que tener extremo cuidado al soldar

los cables, ya que no podíamos estropear el bolígrafo porque si no, no

tendríamos el tiempo suficiente para pedir otro por Internet. Además, los componentes del

bolígrafo son muy pequeños, y nos podríamos equivocar fácilmente.

probamos por primera vez el movimiento de los ejes, vimos que no iban tan

ligeros como esperábamos. Esto se debe a que la armadura fue hecha con

madera y por ende, las varillas no deslizaban bien. Aunque lijamos la madera lo máximo

posible, aun sigue habiendo momentos en los que se atasca.

cuanto al código, no nos supuso mucho problema; lo único que nos costó un poco

más fue calibrar la longitud que tendría que tener el cuadrado (a veces se

salía de la base) y los delays necesarios para que todo el proceso se

desarrollara correctamente.

último, hubo otro problema con el material sobre el que imprimíamos.

Probamos con distintos tipos de materiales y había algunos en los que el

plástico, como no se solidifica instantáneamente, no agarraba bien, por lo que

el bolígrafo iba arrastrando el plástico según imprimía. Por culpa de este

problema, tuvimos que hacer gran cantidad de pruebas.

7.

Posibles mejoras

se nos han ocurrido las siguientes:

la librería <Stepper.h> para simplificar el código. Esta librería

incorpora una serie de funciones que hacen que el movimiento de los motores sea

mucho más sencillo. En nuestro caso no ha sido un gran problema no utilizarla

porque la figura que hemos decidido imprimir no es muy compleja.

tal y como está desarrollado el proyecto, si queremos imprimir una nueva

figura, tendremos que cambiar todo el código programando el movimiento de los

motores para la nueva figura. Buscando información en Internet descubrimos la

existencia de la librería grbl, a la

que se le puede pasar como parámetro las coordenadas de los movimientos de los

tres ejes en un archivo G-CODE (creado fácilmente a través de una página web

como http://www.makercam.com), la cual permite transmitir esa información a los motores sin tener que cambiar código.

utilizar dicha librería por dos razones fundamentales:

Si la hubiéramos utilizado, no hubiéramos tenido

que implementar nada de código, ya que las distintas figuras se pasan como

coordenadas a dicha librería.

Además, la librería estaba preparada para una

CNC de dos ejes en el caso de Arduino UNO y nosotros necesitábamos los 3 ejes.

último, y como mejora poco esencial, pensamos que se podría seguir el mismo

esquema expuesto en esta guía para construir otra impresora 3D pero de mayores

dimensiones, ya que esta solo puede imprimir figuras de tamaño muy reducido

(unos 5×5 centímetros) y tapar el cableado de alguna manera para que no

interfiera con el movimiento de los ejes.

8.

Enlaces de interés

https://drive.google.com/file/d/1X1N3c-fvXRcOwas4xsX4Hiczj2phn3QL/view?usp=sharing

[2]. Enlace a la presentación (PPT) del proyecto: https://drive.google.com/file/d/1XQCd2AJdn02wT-4N9JEiNfp-44XB2Z3n/view?usp=sharing

[3]. Enlace a la presentación (PDF) del proyecto:

https://drive.google.com/file/d/1OEzsG3CNLepqLR030kEStQH_j8E9pAdS/view?usp=sharing

con el funcionamiento de nuestra impresora:

asignatura, dónde, además de este proyecto, se pueden ver otros muy

interesantes: http://dse-urjc.blogspot.com.es